Страница: 15/16

Бронзы оловянные имеют высокую жидкотекучесть, повышенную усадку (1.4—1,6%), большой интервал кристаллизации, а потому и повышенную склонность к образованию усадочной пористости в отливках. Алюминиевые бронзы имеют небольшой интервал кристаллизации, большую усадку (1,7—2,5%); отливки нз них получаются плотными, но они склонны к образованию окисных плен из-за повышенной окисляемости содержащегося в них алюминия. Плены, попадающие в отливку, снижают ее механические свойства и герметичность. Кремнистые бронзы, аналогично кремнистым латупям, склонны к образованию газовой пористости.

Свинцовые бронзы склонны к ликвации, ухудшающей свойства отливок.

Чистая медь имеет низкую жидкотекучесть, высокую усадку (1,8—2%), интенсивно растворяет газы, которые при затвердев а ни и отливки образуют газовую пористость и раковины в ней. При плавке мель интенсивно окисляется. Окислы меди ухудшают ее литейные свойства, а также механические свойства и электропроводность отливок.

Влияние кокиля на качество отливок. Высокая скорость охлаждения и затвердевания при литье в кокиль благоприятно влияет на качество отливок: повышаются их механические свойства, герметичность, плотность, улучшается структура. Повышение скорости охлаждения способствует приближению характера затвердевания широкоинтервальных сплавов к последовательному. Поэтому, например, отливки из оловянных бронз в кокиль имеют большую плотность, чем при литье в песчаные формы. Отлнвки из кремнистых латуне.й и бронз меньше поражены газовой пористостью, так как высокая скорость охлаждения расплава препятствует выделению газов из раствора. Повышенная скорость затвердевания отливок из свинцовых бронз уменьшает ликвацию, способствует измельчению включений свинца, что повышает антифрикционный свойства отливок.

Отливки из медных сплавов при литье в кокиль часто поражены трещинами, так к.а-к кокиль неподатлив. Это затрудняет получение в кокилях сложных тонкостенных отливок. Главная мера -предупреждения этих дефектов — хорошее раскисление и рафинирование сплавов — освобождение их от окислов, сильно влияющих на трещйноустойчивость сплавов, а также создание условий для направленного затвердевания и питания отливки.

![]()

Положение отливки в кокиле должно обеспечивать направленное затвердевание .и питание ее при усадке. Поэтому располагают массивные ее части вверху и на них устанавливают прибыли.

Положение отливки в кокиле должно обеспечивать направленное затвердевание .и питание ее при усадке. Поэтому располагают массивные ее части вверху и на них устанавливают прибыли.

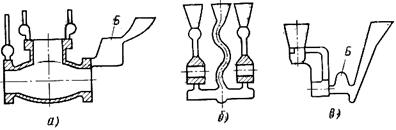

Литниковая система (рис. 2.16,) для медных сплавов должна обеспечивать плавное заполнение формы и питать отливку в процессе ее затвердевания. Поэтому литники делают большого сечения, одновременно выполняющими функции прибылей. Между стояком и питателем устанавливают питающие бобышки Б, ,в кр-торых происходит также частичное шлакозадержание. Для отливок из алюминиевых, марганцевых и кремнистых бронз используют нижний подвод расплава через зигзагообразные и наклонные стояки (рис. 2.16, б, в), шлакоуловители и плоские щелевидные питатели. Тонкостенные мелкие отливки заливают сверху (рис. 2.16, а), обычно с подводом расплава в питающую бобышку Б. Для отливок из медных сплавов применяют как расширяющиеся, так и суживающиеся литниковые системы. Для сплавов, склонных к образованию плен (алюминиевых, марганцевых бронз), используют расширяющиеся литниковые системы (fп:fл.х:fс=3:2: 1), а для латуни — суживающиеся (fп:fл.х:fс=1:2,5: 3,5).

Размеры элементов литниковой системы определяют, пользуясь известным гидравлическим методом расчета [8].

Технологические режимы назначают в зависимости от литейных свойств сплава, конфигурации отливки и требований к ней.

В состав красок рабочих поверхностей кокилей вводят вещества, способные при взаимодействии с расплавом испаряться и газифицироваться с образованием восстановительной среды, предотвращающей окисление расплава (см. табл. 2.3). Обычно это масла, графит, а также органические лаки, термореактивные смолы. Такие покрытия наносят на поверхность кокиля перед каждой заливкой или через две-три заливки.

Температуру нагрева кокиля перед заливкой назначают поданным табл. 2.4. Для получения отливок высокого качества из свинцовых бронз необходимо обеспечить высокую скорость затвердевания. Это достигается охлаждением кокилей водой, использованием для кокилей высокотеплопроводных материалов. Температура заливки медных сплавов зависит от химического состава и конфигурации отливки. Оловянные бронзы заливают при температурах 1420—1470 К; алюминиевые бронзы — при 1370—1430 К. Кремнистые латуни заливают при температурах 1250—1310 К, свинцовые латуни — при 1300—1380 К. Массивные отливки заливают при температурах, близких к нижнему пределу рекомендованных, тонкостенные — к верхнему.

Реферат опубликован: 20/10/2006