Страница: 2/16

Для получения литых кокилей из стали используют СО2 — процесс, а также керамические формы, изготовляемые по постоянным моделям [11]. Последний способ позволяет получать рабочие полости кокилей сложной конфигурации без обработки резанием. Точность размеров рабочих полостей в этом случае достигает 12 — 14-го квалитетов по СТ СЭВ 145—75, а шероховатость поверхности

Rz = 40÷10 мкм по ГОСТ 2789—73. Использование керамических форм для изготовления рабочих стенок кокилей позволяет снизить объем обработки резанием на 50—60%.

Литые заготовки стальных кокилей после отливки подвергают термической обработке — нормализации. Термическую обработку стальных водоохлаждаемых кокилей проводят после приварки к ним кожухов и коробок для подачи жидкости, так как при сварке в конструкции неизбежно возникнут внутренние напряжения, которые могут привести к короблению кокиля при эксплуатации.

Для стабилизации размеров и формы стальные кокили перед окончательной обработкой резанием подвергают старению по режиму: нагрев до 773—873 К, выдержка 2 ч на каждые 25 мм толщины стенки, охлаждение с ночью до 473— 573 К и далее на воздухе. Используют также «тренировку» — циклическую термическую обработку: в печь, нагретую до 1173 К, помещают кокиль и нагревают до 573 К, затем охлаждают обдувкой воздуха. Этот цикл повторяют 3—4 раза. Стареыие и циклическую термическую обработку по указанным режимам используют также и для чугунных заготовок кокилей.

Стойкость кокилей и пути ее повышения

Стойкость кокилей измеряется числом отливок требуемого, качества, полученных в данном кокиле до выхода его из строя. Приблизительная стойкость кокилей приведена в табл. 2.2.

Увеличение стойкости кокиля при литье чугуна, стали, медных сплавов позволяет повысить эффективность производства отливок благодаря снижению затрат на изготовление кокиля, расширить область применения этого перспективного технологического процесса.

Таблица 2.2

Приблизительная стойкость кокилей

|

Заливаемый сплав |

Отливки |

Материал кокиля |

Стойкость кокиля (число отливок) |

|

Медные |

Мелкие Средние |

Чугун |

1000—10000 1000—8000 |

|

Мелкие Средние |

Сталь |

1 000— 1 500 500 - 3000 | |

|

Алюминиевые, магниевые, цинковые |

Мелкие Средние Крупные |

Чугун |

Сотни тысяч Десятки тысяч Несколько тысяч |

ОГЛАВЛЕНИЕ

ОГЛАВЛЕНИЕ 2

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ. ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ 3

КОКИЛИ 6

Общие сведения 6

Элементы конструкции кокилей 7

Материалы для кокилей 9

Изготовление кокилей 10

Стойкость кокилей и пути ее повышения 11

ТЕХНОЛОГИЯ ЛИТЬЯ В КОКИЛЬ 13

Технологические режимы литья 13

Особенности изготовления отливок из различных сплавов 15

Отливки из алюминиевых сплавов 16

Отливки из магниевых сплавов 19

Отливки из медных сплавов 20

Финишные операции и контроль отливок из цветных сплавов 21

Дефекты отливок из цветных сплавов и меры их предупреждения 21

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ. ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Кокиль (от франц. coquille) — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кок и ли состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

Кокиль (от франц. coquille) — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кок и ли состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

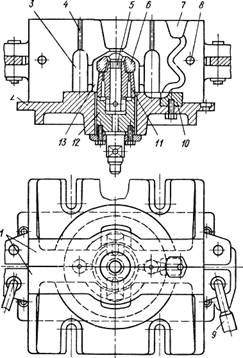

Кокиль (рис. 2.1) обычно состоит из двух полуформ 1, плиты 2, вставок 10. Полуформы взаимно центрируются штырями 8, и перед заливкой их соединяют замками 9. Размеры рабочей полости 13 кокиля больше размеров отливки на величину усадки сплава. Полости и отверстия в отливке могут быть выполнены металлическими 11 или песчаными 6 стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав заливают в кокиль через литниковую систему 7, выполненную в его стенках, а питание массивных

Реферат опубликован: 20/10/2006