Страница: 7/9

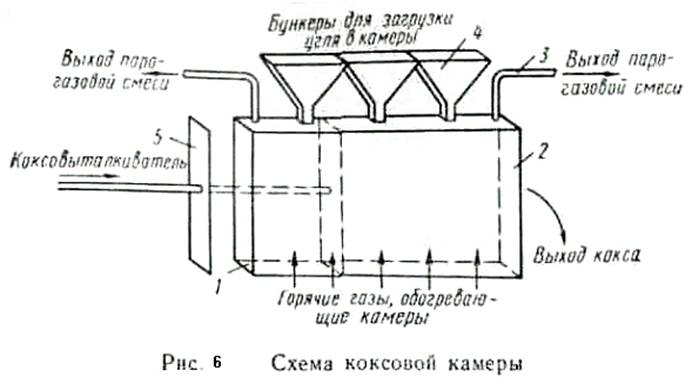

Процесс коксования осуществляется в коксовой печи, представляющей собой камеру, выложенную огнеупорным (динасовым) кирпичом. Камеры по 60—70 шт. соединяются между собой в коксовые батареи; между ними имеются пространства (простенки), в которых сжигается генераторный или коксовый газ. Температура в простенках печи достигает 1400° С. Так как огнеупорный кирпич и уголь являются плохими проводниками тепла, а для получения кокса требуется нагреть шихту до 900—1050° С, камеры делают в виде узких каналов — шириной — 0,4 м, длиной — 13—14 м, высотой — 4, 4,5 м. В камеру загружают до 15 т угля.

|

Для отвода паро-газовой смеси из камеры стояк 3 соединяется с газопроводом.

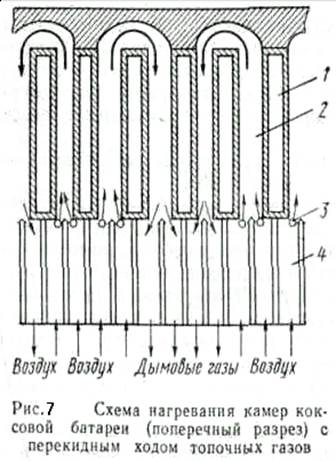

На рис. 7 показана схема нагревания шихты в камерах коксовой батареи (поперечный разрез) с перекидным над сводами камер ходом топочных газов. Воздух, поступающий на горение горючих газов, предварительно нагревается в регенераторах 4 и смешивается с газом, поступающим из отверстий 3 в простенках 2, расположенных между камерами /. В простенке 2 происходит сгорание газообразного топлива, и горячие дымовые газы огибают камеру, подогревают ее с другой стороны и уходят через регенераторы тепла в дымовую трубу.

На рис. 7 показана схема нагревания шихты в камерах коксовой батареи (поперечный разрез) с перекидным над сводами камер ходом топочных газов. Воздух, поступающий на горение горючих газов, предварительно нагревается в регенераторах 4 и смешивается с газом, поступающим из отверстий 3 в простенках 2, расположенных между камерами /. В простенке 2 происходит сгорание газообразного топлива, и горячие дымовые газы огибают камеру, подогревают ее с другой стороны и уходят через регенераторы тепла в дымовую трубу.

Через каждые 20—30 мин поток газа и воздуха переключают на нагретые топочными газами регенераторы и поток газов обогревает обратную сторону камеры.Это обеспечивает равномерный нагревкамеры с обеих сторон. На заводах применяют различные системы обогрева камер; пребывание шихты в камере 13—17 ч. Выделяющийся при коксовании в камерах прямой коксовый газ отсасывается воздуходувкой и подается на переработку.

По окончании процесса коксования разгрузка камерпроводитсяпоочередно. После разгрузки камеры торцовые стороныее закрываются и цикл работы повторяется.

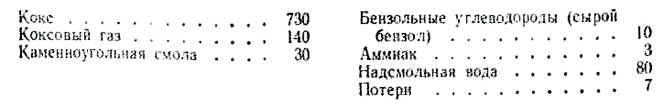

Из 1 т шихты с влажностью 6% в процессе коксования получают в среднем следующие продукты, кг:

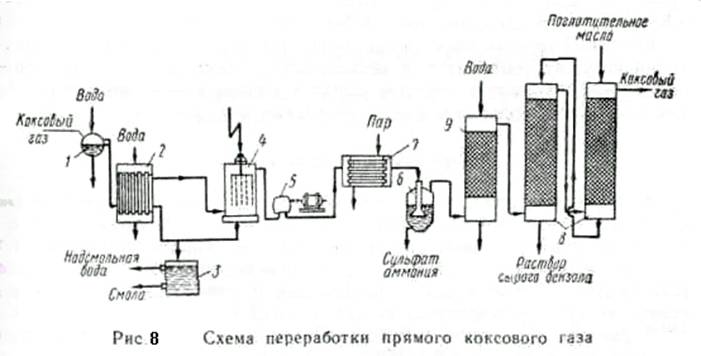

Переработка прямого коксового газа

|

Прямой коксовый газ, выходящий из камеры при температуре 700—800° С, поступает в газосборник /, где охлаждается до 80° С водой; при этом из газа частично конденсируется смола и твердые вещества. Для дополнительного выделения смолы газ охлаждают в холодильнике 2 до 20—30° С. Сконденсировавшаяся смола и надсмольная вода из газосборника 7 и холодильника 2 поступают в сборник 3, где разделяются на три слоя: нижний — твердые вещества, средний — смола» верхний — надсмольная вода. В надсмольной воде содержится аммиак. Для окончательного выделения из газа туманообразной смолы газ из холодильника 2 поступает в электрофильтр 4, где из него выделяется смола, стекающая в сборник 3. Для продвижения прямого коксового газа через систему аппаратов очистки применяется турбогазодувка 5. Пройдя турбогазодувку, газ нагревается в подогревателе 7 до 60— 70° С и поступает в сатуратор 6 — аппарат барботажного типа, в котором находится 76—78% H^SO^. Аммиак, содержащийся в газе, реагирует с HoS04 с образованием сульфата аммония;

Реферат опубликован: 12/12/2007